■インバータと省エネルギー

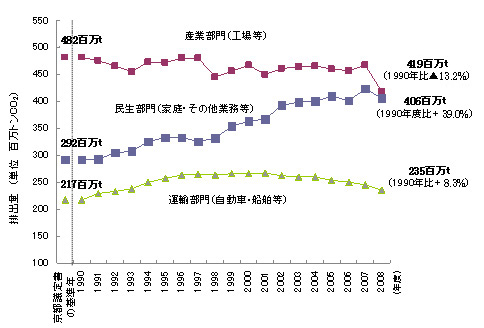

1997年に採択された京都議定書では、先進国に対するCO2などの温室効果ガスの削減量が決められ、温室効果ガスのうちCO2について、日本に課せられた平均排出量の目標は、2008年~2012年の間に1990年の5%削減と義務付けられているが、日本の最終エネルギー消費は1980年代半ば以降、一貫して増加しているのが実情である。

産業部門のエネルギー消費は2008年度はリーマンショックの影響で減少しているが、1990年代からほぼ横ばいにある一方、民生・運輸部門で増加しており、工場だけでなくオフィスビルや商業施設においてもエネルギー削減が求められている。

【図1 日本の部門別CO2排出量の推移】<国立環境研究所のデータをもとに作成>

電気エネルギーを動力に変換するために、多くの機器がモータを使用している。ファンの風量やポンプの流量調整に、モータを商用電源で駆動する場合はモータが定速運転となるため、ダンパーやバルブを設置して調整する方式が採用されている。この方式で風量や流量を下げるには、ダンパーやバルブを閉じて負荷を加えるため、エネルギー損失が発生し、モータの軸動力も低減されないので、風量や流量を下げても電力は削減されない。そこで、直接、モータの回転速度を制御して風量や流量を調整すると、電力はモータの回転速度の3乗に比例するため、大幅なエネルギー削減を図ることができる。このようなモータの回転速度を制御するために、モータ制御用インバータが採用されており、省エネルギー対策機器として脚光を浴びている。

インバータでは、整流器から出力される直流に変動が含まれているため、変動を吸収してきれいな直流に平滑するために、アルミ電解コンデンサが使用されている。

■現状の環境対応の動き

使用エネルギー削減の動きとは別に、世界的に再生可能エネルギーを新産業として育成していく気運が高まっている。

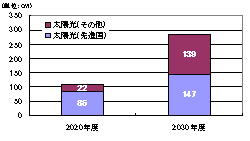

再生可能エネルギーのうち特に太陽光については、国際的に今後の市場成長が期待されており、IEA(International Energy Agency:国際エネルギー機関)によると2020年度に太陽光発電の導入量が全世界で100GWを超え、2030年度にはその約3倍になることが予測されている。

【図2 太陽光発電量】(出典:IEA[World Energy Outlook 2009])

日本においても、太陽光発電関連産業は高い経済効果が期待されている。国内の市場規模については、2020年度には2008年度の約3倍の規模になると予想されている。再生可能エネルギーにより発電した電力を、商用電力に変換するために電力変換インバータは不可欠で、搭載されるアルミ電解コンデンサの需要も飛躍的に伸びるものと期待されている。

■アルミ電解コンデンサの材料開発ポイント

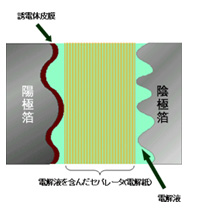

アルミ電解コンデンサの基本原理を図3に示す。

陽極箔は、エッチングにより表面積を拡大した後、耐電圧に応じた誘電体皮膜を形成する。セパレータに含浸した電解液によるイオン伝導で、誘電体皮膜に蓄えた電荷を陰極箔に導く。この原理から明らかなように、アルミ電解コンデンサの電気的性能を決定付けるコンデンサ素子の開発ポイントは、以下の4つに大別される。

①電極表面積の拡大

②誘電体皮膜

③セパレータ

④電解液

インバータ用途に限らず、アルミ電解コンデンサの小形化・高電圧化・大容量化・長寿命化に直結する技術であり、様々な分野のアルミ電解コンデンサに共通した重要な開発ポイントとなる。

これらの技術をベースに、用途に合ったコンデンサを開発している。

以下では、二酸化炭素排出量が、電気に次いで多いガソリンを主に使用する自動車で注目されるHEVのインバータシステムへの取り組み内容について紹介する。また、FA化が進む中で、高効率化を目的として工作機械・NC(NC:Numerical Control サーボ機構のデジタル制御)・産業用ロボット・サーボモータが用いられ、今尚進化し続けているが、モータを制御する全てのインバータの代表として汎用インバータ用製品について、開発ポイントを紹介する。

【図3 アルミ電解コンデンサの原理】

■自動車用アルミ電解コンデンサの最新技術動向

当社はアルミ電解コンデンサ及びフィルムコンデンサについて、HEVについても車載実績を有しており、高出力モータを駆動するストロングHEVにはフィルムコンデンサでマイルド及びマイクロHEVにはアルミ電解コンデンサで多くの市場実績を持つ。

当社の強みは、基礎技術をベースに用途別の要素技術を確立していることである。例を挙げると、インバータを自動車のトランスミッションのような激しい振動が加わる箇所に搭載した場合、アルミ電解コンデンサにも大きな振動が加わることになる。このような用途には、図5のような20Gの高耐振性能を有する技術を確立している。

また、小形化などを目的に小さな平滑容量で、かつ大きなリプル電流が必要となる用途に対しては、インバータエアコンの力率改善用として培ってきた、高リプル電流下でも安定した電気特性を発揮する誘電体皮膜を非結晶皮膜とした電極箔仕様も提案できることが、強みとなっている。

インバータにおいて、現在注目されているパワーデバイスがシリコンカーバイド半導体である。現在使われているシリコン半導体と比較して、耐電圧、耐熱性に優れ、電力損失が少ない。この半導体を使用することでインバータの大幅な高効率化と小形化が可能となり、部品実装の高密度化とも相まってアルミ電解コンデンサの使用環境(温度)が一層厳しくなり、高温度対応要求が増してくると予想される。更なる高温対応だけでなく、低温下でも十分な電気特性を発揮できるコンデンサの開発を進めている。

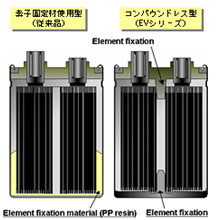

【従来構造と高耐振性能保証の構造】

■汎用インバータ製品の今後の開発ポイント

汎用インバータ用途として、今後重要な要素としては「小形化」「高リプル電流対応」「耐充放電特性」が挙げられる。

1)小形化

平滑回路部に接続されるアルミ電解コンデンサは、インバータを構成する部品の中では大きな体積比率を占めており、小形化が重要な開発ポイントのひとつとなっている。電極箔の高倍率化による単位電極面積あたりの静電容量の増加を図り、また耐電圧特性を維持しつつセパレータを薄手化することで、収容静電容量増加を図ることができる。

更に、構成部材及び構造の見直しも合わせて収納率を向上し、これら技術を融合させて小形化を達成する。

2)高リプル電流対応

アルミ電解コンデンサは前述のとおりの構造であり、抵抗分は「電解液」「セパレータ」「電極箔」「接続部」が主なファクターとなり、高リプル電流対応の律速要因のひとつとなっている。

リプル電流を流すとこれらの抵抗により発熱し、コンデンサの寿命に影響を与えるため、抵抗の低い部材開発が高リプル電流対応につながる。

また、発熱を逃がすような放熱構造検討により、従来より高い許容リプル電流を得ることができる。構造検討を含み、これら様々な要素の組み合わせにより、高リプル電流対応を実現する。

3)充放電用途に対する高い信頼性

汎用インバータの平滑回路に使用されるアルミ電解コンデンサには、年々高い許容リプル電流が求められている。また、リプル電流の上昇とともに、リプル電圧(![]() V)も上昇傾向にあり、この

V)も上昇傾向にあり、この![]() Vの上昇がアルミ電解コンデンサを局所的に劣化させることがわかってきている。更に、モータを有する家電機器や産業機器など、電圧が大きく変動する回路では、アルミ電解コンデンサは充放電を繰り返すが、小形化のためのアルミ電解コンデンサ用電極箔の高倍率化と併せ、機器の高速化・高性能化による急峻な電圧変動により、充放電(特に放電時)によって電極箔が局部的にストレスを受け、部分的な耐電圧低下を起こし、最終的には短絡となる不具合に進展することがある。

Vの上昇がアルミ電解コンデンサを局所的に劣化させることがわかってきている。更に、モータを有する家電機器や産業機器など、電圧が大きく変動する回路では、アルミ電解コンデンサは充放電を繰り返すが、小形化のためのアルミ電解コンデンサ用電極箔の高倍率化と併せ、機器の高速化・高性能化による急峻な電圧変動により、充放電(特に放電時)によって電極箔が局部的にストレスを受け、部分的な耐電圧低下を起こし、最終的には短絡となる不具合に進展することがある。

現象としては、回転しているモータの減速によって頻繁に起こる回生電圧などで、アルミ電解コンデンサに充放電が繰り返されると、コンデンサ素子内部の陰極引き出しリードタブ上に皮膜生成反応が起こり、対向する陽極箔の耐電圧を低下させると考えられている。この陰極引き出しリードタブを別の電極箔で保護することで、このような耐電圧低下の要因となる皮膜生成反応を解消している。

このような大きな電圧変動に対応する技術は、汎用インバータ・サーボのような産業機器のみならず、エアコン・洗濯機のような家電分野にも不可欠なものとなりつつある。

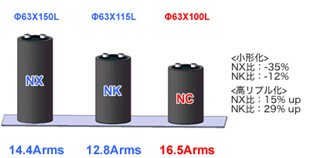

当社では、特にネジ端子形コンデンサにおいて、前述の3要素「小形化」「高リプル電流対応」「耐充放電特性」を取り入れた商品としてNCシリーズを開発した。従来の標準品NKシリーズと比較して、体積比10%以上の小形化、許容リプル電流は25%以上の増加を図った。また、急激な電圧変動が頻繁に繰り返されることも想定し、高い充放電特性を有する構造を取り入れており、リプル電流の増加による大きな電圧変動にも対応できるものである。

【図5 シリーズ比較例 400V 3900μFの場合】

【ネジ端子形アルミ電解コンデンサ 小形高リプル品「NCシリーズ」】

今後、大容量インバータ電源・サーボアンプ・電力回生再利用機構・電源バックアップといった産業機器用途だけでなく、再生可能エネルギーを利用した太陽光発電用、また風力発電用パワーコンディショナ用途にも最適なシリーズとして貢献できるものと期待している。

4)高耐電圧化

従来、電源入力平滑用及び汎用インバータ電源平滑用として、アルミ電解コンデンサは主に400V~450V定格品が広く使われてきた。2項にも記載したように、近年、環境対応として、政策の後押しもあり、再生可能エネルギーによる発電が急速に増えており、機器の開発が活発になっている。この太陽光発電用パワーコンディショナのインバータに用いられるアルミ電解コンデンサには、450Vを超える高耐電圧品の要求が増えている。電力損失は電流の2乗に比例するため、同じ電力なら電圧を高くすれば電流を少なくできるので、高電圧化の要求は今後も続くと考えられる。

こうした背景の中、従来と同等レベルの比抵抗を維持しつつ高い耐電圧を有する電解液の開発及び、高電圧下でも高い信頼性を有する電極箔を開発し、標準シリーズの定格拡大品としてGNシリーズを500V定格まで拡充し、特に太陽光発電を利用した機器へ採用を提案していく。

【基板自立形アルミ電解コンデンサ 「GNシリーズ」定格電圧500V品】

■まとめ

アルミ電解コンデンサは、小形で大容量であることが大きな特長のひとつであり、環境対応・省エネルギー化のインバータ機器の構成部品として機能向上に貢献してきたが、小形化を含め、性能向上のスピードは他の電子部品と比較しても決して速くはない。

今後は市場の要求に合った商品開発だけでなく、先取りした提案ができるような開発を行う。また電極アルミ箔・電解液だけでなく、構造にも着目して要求される要素の性能アップをし、特性改善とともに、信頼性向上を目指す。

ニチコン株式会社 長野工場 技術部 西脇 睦博

2011年1月27日付 電波新聞掲載