1.はじめに

自動車の電装化、EV/HV(電気自動車/ハイブリッド車)の台頭により、自動車に搭載される電子部品の数は増加傾向にある。最近では、内閣府の科学技術政策のひとつとして自動走行システム推進委員会 自動車の電装化、EV/HV(電気自動車/ハイブリッド車)の台頭により、自動車に搭載される電子部品の数は増加傾向にある。最近では、内閣府の科学技術政策のひとつとして自動走行システム推進委員会等が発足しており、自動車の自動走行システムの構築について国が後押しする形で進められている。現在その先駆けとして、安全な運転を支援する先進運転支援システム(ADAS:Advanced Driver Assistance)が各自動車メーカーにより実用化されている。ADASの多くは、カメラやレーダーでセンシングする衝突回避のサポート、自動ブレーキ作動、歩行者の検知、車線逸脱の警告、車線変更アシスト等であり、これらのシステムを作動させるには、自動車を効率よく動かすための電子制御ユニット(ECU:Electronic Control Unit)が必要になる。自動車に搭載されるECUの数は増加傾向にあり、その役割は様々である。

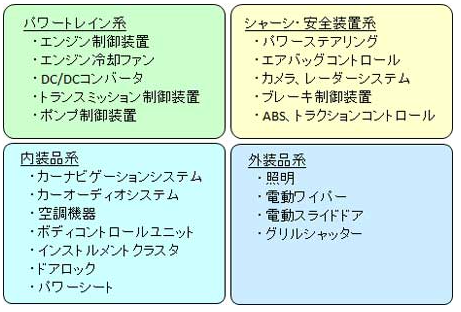

【表1】にアルミ電解コンデンサが使用される様々な車載ECUについて一例を挙げる。

【表1】車載向けアルミ電解コンデンサ使用用途例

これらに使用されるアルミ電解コンデンサの形状は、チップ形、リード線形がほとんどであり、要求される仕様は用途によって異なる。例えば、EV/HVなどに搭載される電池監視ユニットには定格電圧400Vの高耐電圧のアルミ電解コンデンサが求められる。一方、インフレーター(ガス発生装置)に点火指示を出すエアバッグECUに求められるアルミ電解コンデンサの性能は、バッテリーが切断された状態でエアバッグを作動させるため、定格電圧25~35Vで静電容量が大きいことである。また、自動車始動時にアルミ電解コンデンサに充電放電を繰り返すことで、エアバッグを作動させるための静電容量が確保できているかを確認している。そのため、エアバッグECUに使用されるアルミ電解コンデンサには、充放電に耐えるための仕様も求められる。

このように、車載ECUに使用されるアルミ電解コンデンサといっても求められる性能は様々であり、パワートレイン系ではエンジン近傍に設置されることが多いため、高温度対応であること、寒冷地で駆動するための低温雰囲気下での特性保証、エンジンの振動に耐える耐振動構造化が求められる。

パワートレイン系ECUに搭載されるアルミ電解コンデンサへの要求

エンジン制御、エンジン冷却ファン、トランスミッション制御、ポンプ制御等に使用されるECUはパワートレイン系ECUと呼ばれ、エンジン、トランスミッション、モーター等に直接搭載する機電一体化の傾向にある。このような環境下に搭載されるアルミ電解コンデンサは125~150℃の高温度環境下に曝される一方で、-40℃雰囲気下でも性能を満足する必要がある。高温度対応のためには、高温度でも低蒸散かつ安定した電解液と封口部の高耐熱性が必要であり、低温度での性能としては製品の等価直列抵抗(ESR)が低いことが求められる。一般的に電解液は粘性が高いほど低蒸散であるが、粘性が高いと製品のESRが高くなる傾向にあり、これらのバランスを取りユーザーの要求を満たす点が大きなポイントとなる。

一方、耐振動の構造はアルミ電解コンデンサの形状により異なる。チップ形では、座板側壁を長くして、コンデンサ本体を座板で抑え込むことで振動を抑制している。加えて、端子の周りに補助端子を追加することで基板とコンデンサの固着強度を上げ、基板からコンデンサが剥がれ落ちないように工夫を施している。耐振動性能は周波数範囲10~2,000Hz、全振幅1.5㎜または加速度294m/s2(30G)のいずれか緩い方、掃引速度1.0オクターブ/分、振動方向と時間はX、Y、Z方向を各2時間の合計6時間の保証としている。当社では、耐振動チップ形アルミ電解コンデンサとして、「UCZシリーズ」(125℃1,000~4,000時間保証品)、「UCXシリーズ」(135℃2,000時間保証品)、「UUEシリーズ」(125℃2,000~5,000時間保証品)、「UBCシリーズ」(150℃1,000時間保証品)を展開しているが、他シリーズでも耐振動構造品の提供は可能である。しかしながら、チップ形ではリフローによるはんだ付けを実施する関係上、製品高さに制限がある(製品高さが大きくなるとリフローによる熱が端子にうまく伝わらないため)。そのため、大容量が要求される場合、チップ形は複数個並列して使用する必要がある。

リード線形の場合、はんだ付けの方法が異なるため、チップ形より製品サイズを大きくすることができ、部品点数を削減することが可能になる。しかし、製品のサイズ・質量が大きくなり、振動に対して影響を受けやすくなる。また、振動対策としてコンデンサをホルダーで固定したとしても、内部の素子が振動するため内部で断線するという可能性がある。これらの問題を解決するため、当社では新たに「UXYシリーズ」を開発した。次節ではこの新シリーズの特長について述べる。

高耐振動構造リード線形アルミニウム電解コンデンサ「UXYシリーズ」

自動車分野において電子制御機器ECUは増加傾向にあり、エンジンの周辺もしくは直接搭載されるようになっている。そのため、ECUに実装されるアルミ電解コンデンサには高温度対応は勿論のこと、振動に対しての耐久性も求められる。その要求に対応すべく「UXYシリーズ」を開発した。「UXYシリーズ」の外観について【写真1】に示す。

【写真1】「UXYシリーズ」外観写真

今回開発の「UXYシリーズ」では独自のスリットケースを採用することで内部の素子保持力を現行品に比べ向上させ、高耐振動性を実現している。

耐振動構造【図1】について、現行品ではケースと素子間に隙間があり、この隙間のために振動下では素子が揺れ、リード端子部断線のリスクが高かった。しかしながら、「UXYシリーズ」では独自のケースに設けたスリットが素子間にある隙間をなくし、素子を保持することで厳しい振動下においても素子の揺れを抑制し、高耐振動性を実現する構造となっている。

【図1】現行品とUXYシリーズの構造比較

スリット仕様に関してはシミュレーションを行い、検討した。物を固定する場合、3点固定が一般的であるが、3の倍数の6点、9点でも固定の効果が上がることが予測できる。しかしながら、固定点数を増やすことはケース形状の安定性低下につながるなどのトレードオフが発生する。そこで、シミュレーションによりスリットの本数と素子のタブ根元の応力の関係を確認し、固定点数とその効果を検証した結果、スリットの本数を6点と決定した。9点としなかったのは、前述のトレードオフの関係からケース形状の安定性低下を考慮したからである。【表2】にシミュレーション結果を示す。シミュレーションにより決定した仕様で試作したスリットケースを用いた振動試験結果は【表3】に示す通り、スリットケースを採用していない現行品は、X方向2時間でNGが発生したのに対し、「UXYシリーズ」は振動試験をクリアしている。

【表2】シミュレーション結果(φ18×40L想定の素子に加速度392m/s2を与えた場合)

※タブ根元応力はスリット本数:3本、加速度方向:スリット対向を100%とした場合の値で比較。

【表3】振動試験結果

「UXYシリーズ」仕様について以下に示す。ケースサイズφ16×25L~φ18×40L、カテゴリ温度範囲-40~135℃、耐久性3,000時間、定格電圧範囲25~50V、定格静電容量1,300~12,000μF。耐振動性能は周波数範囲10~2,000Hz、全振幅1.5㎜または加速度392m/s2(40G)のいずれか緩い方、掃引速度0.5オクターブ/分、振動方向と時間はX、Y、Z方向を各2時間の合計6時間(固定具にて製品を固定)。

高耐振動構造リード線形アルミニウム電解コンデンサ「UXYシリーズ」

「UXYシリーズ」にて392m/s2(40G)の耐振動性能を有する製品を開発したが、その背景はユーザーからの要求によるもので、その厳しい要求があってこそ製品の性能を向上させることができた。最大加速度を求められる場合や、一方で加速度は比較的緩やかではあるが持続時間を長く求められる場合もあり、ユーザーによってその耐振動の条件は様々であるが耐振動性能が不要になることはない。今後は特にパワートレイン系ECUにおいて、耐振動性能を前提としたアルミ電解コンデンサの高性能化(高温度対応、小形化、高リプル対応、低ESR化)が求められていくものと考える。

以上、車載アルミ電解コンデンサ耐振動構造品の技術動向であるが、当社はユーザーの期待に応えるべく、更なる技術革新を行い、新しい製品の開発を進めていく。

ニチコン株式会社

2017年1月19日付 電波新聞掲載