■はじめに

アルミ電解コンデンサは、電極にアルミニウムを使用していることで、以下の特長を持つ。アルミニウムの陽極酸化皮膜は比誘電率が高いことから、大きな静電容量を得ることが可能である。またアルミニウムは弁金属の中でも入手し易く、価格も比較的安価であることから、他のコンデンサに比べると低コストで製品化することが可能である。

アルミ電解コンデンサの構造は陽極アルミ電極箔と陰極アルミ電極箔の間にセパレータを挟み円筒状に巻き上げた構造(以下、素子と呼ぶ)をしている。なお、円筒状に巻き上げたのみではコンデンサとして機能せず、必要な静電容量値を得ることは出来ない。電気伝導性を有する電解液を素子に染み込ませることにより、はじめて必要な静電容量値を得ることが可能となる。電解液を染み込ませた素子に電極を引き出すための端子板を取り付け、アルミケースに封入して密閉する。最後に外装スリーブを被覆し完成となる。

アルミ電解コンデンサの形状はチップ形、リード線形、基板自立形、ネジ端子形と様々な形状がある。今回は大形アルミ電解コンデンサと呼ばれる基板自立形、ネジ端子形を中心に市場の要求のトレンド、最新技術動向を以下に述べる。

■市場要求

大形アルミ電解コンデンサは「エネルギー・環境・医療機器」、「自動車・車両関連機器」、「白物家電・産業用インバータ機器」、「情報通信機器」等の幅広い分野で使用されている。その主な用途は電源の入力電圧平滑用であり、スイッチング電源回路やインバータ回路に使用されている。回路の中でアルミ電解コンデンサは、安定した電気を供給するための重要で不可欠な部品である。

大形アルミ電解コンデンサの市場要求として、いずれの分野においても限られたスペースを有効活用するため、機器の小型化や省スペース化の要望があり、それに伴いアルミ電解コンデンサに対しても小形・低背化の要求が多い。

最近では産業機器分野の省エネルギー化や高効率化のため、システムの高電圧化が進められている中で、インバータ電源等の制御回路に使用されるアルミ電解コンデンサに対しても高耐電圧化の流れがあり、特に太陽光発電や風力発電用等、再生可能エネルギー関連分野においては高耐電圧品の要求が多くなっている。

加えて、機器自体の能力向上を目的とした高耐電圧品の要求としてではなく、入力電圧が変動する様な電源事情の不安定な地域向けにおいては、大きな電圧変動を想定した機器設計とする必要があり、コンデンサに対しても従来よりも高耐電圧とした製品の要求が多い。

これらの市場ニーズに対応するべく、小形化を図った「LGMシリーズ(業界最小)」、および高耐電圧化を図った「LGNシリーズ600V品」を開発し商品化をおこなった。

また、更なる高耐電圧化を狙い「105℃750V定格(業界最高電圧)アルミ電解コンデンサを実現する新規電解質」の開発をおこなっている。

以降にそれぞれの特長を紹介していく。

■LGMシリーズ(業界最小の小型化品)

アルミ電解コンデンサの静電容量はアルミ電極箔の表面積の大きさに比例する。

アルミ電極箔は表面積を増やすためにアルミ箔の表面に電気化学的に凸凹を付けるエッチングと呼ばれる処理を施している。

小形化品の開発ポイントとしては新開発のエッチング技術により実効表面積を拡大した高倍率陽極アルミ電極箔を採用したことである。

エッチング技術による表面積を拡大する手法として、箔表面に開ける穴(ピット)径の適正化を図ることで、ピット数の増大、およびピット長さを伸ばすことを可能にし、静電容量値の大幅な向上を実現した。

加えて、素子を構成するセパレータに高耐電圧タイプを採用し、セパレータの薄手化をおこなった。セパレータの薄手化により、同一の静電容量においては素子体積を低減することができる。電極箔の高容量化と高耐電圧セパレータの採用により、現行シリーズよりも小形化を実現した。

LGMシリーズは当社最小サイズであったLGLシリーズと比較し、最大で14%の体積削減を達成し、業界最小クラスの小形化を実現している。

【図1】基板自立形アルミ電解コンデンサ「LGMシリーズ」

業界最小サイズの小形化を実現

■LGNシリーズ600V品

高耐電圧品の開発のポイントとしては、小形化シリーズと同様の電極箔とセパレータに加えて、電解液の性能が重要となる。

本製品は、高耐電圧の酸化皮膜を形成した陽極アルミ電極箔および高耐電圧に対応した電解紙を採用した。また、長期安定性があり高電圧下での酸化皮膜修復能力を高めた電解液を新たに開発したことで業界最高電圧の600V定格を実現した。

新たに開発した電解液は、現行電解液の成分構成比の最適化に加え、耐熱性と電導度に影響を与えない耐電圧向上剤を見出し、添加することで、現行比約20~30%の高耐電圧化を実現した。

【図2】基板自立形アルミ電解コンデンサ「LGNシリーズ」

業界最高の600V定格を追加しラインアップを拡充

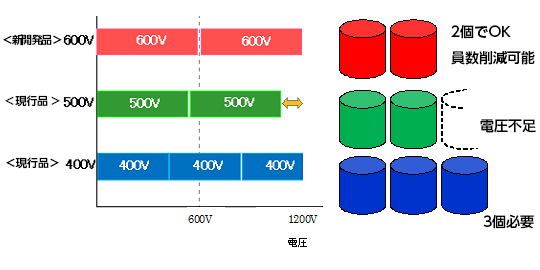

このLGNシリーズ600V品は、複数個のアルミ電解コンデンサを直列接続して使用する場合において、コンデンサ員数の削減が可能となる。例えば、電圧1200Vに対して400V品を使用した場合には3直列が必要となるが、LGNシリーズ600V品では2直列での対応が可能となり員数削減による機器の省スペース化に貢献することが期待される。

【図3】電圧1200Vへの対応例

■業界最高105℃750V定格のアルミ電解コンデンサを実現する電解質

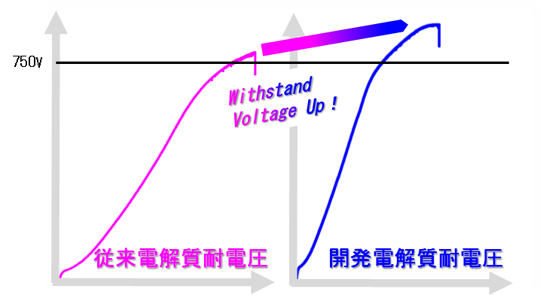

先ほど、105℃600V品について述べたが、当社では更なる高耐電圧を目指し、業界最高105℃750V定格のアルミ電解コンデンサを実現するため、電解質の開発をおこなっている。

具体的な市場ニーズとして産業機器インバータ、サーボアンプの主回路コンデンサにおいて、AC400V入力電源では400V品の2直列で使用されている。そこへ、750V以上の耐電圧を有したコンデンサがあると、員数削減やバランス抵抗の削減、安全性試験(片側短絡試験)に対応出来るため、お客様に対して大きなメリットの提供が可能となる。

開発の背景として、当社はいち早く高電圧対応コンデンサ開発に着手し、2005年に85℃750V対応のネジ端子形アルミ電解コンデンサの量産化を実現した。

機器のハイパワー化・高効率化指向も相まって高電圧化のニーズはますます高まってきており、さらなる高信頼化、高温度対応化が必須性能になってきている。

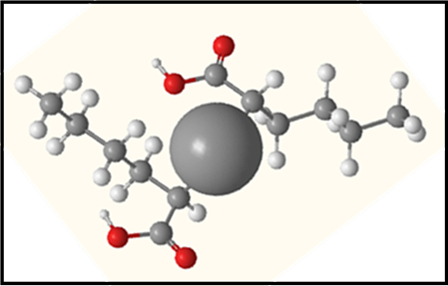

上記市場ニーズに応えるべく、電解液の高耐電圧化に資する「分子レベルの設計・合成」コンセプトに基づき、三重大学と共同研究を進めた結果、105℃で750V以上に耐え得る新規電解質を見出すことに成功した。

この新規電解質は耐電圧と耐熱性を分子構造から解析し、最適構造の設計と合成をおこなうことで従来技術からのブレイクスルーを実現したものである。

一般的な電解液は高耐電圧化するために電解質の濃度を低減化しなくてはならず、これによって長期高温環境における電解液の酸化皮膜修復能力の低下、ジカルボン酸構造の熱分解を促すなど課題点を有していた。新規電解質はジカルボン酸の基本構造に新たな分子構造として複数のエーテル構造を導入した二塩基酸構造とすることで、高耐電圧性と高温環境適応性を同時に達成した。

【図4】105℃750V新規電解液 分子構造図

現在は750V耐圧の実現化を予定しているが、更なる高耐電圧化のポテンシャルを持っており、製品耐電圧として、800V以上を目指している。

【図5】電解液の耐電圧特性

■まとめ

大形アルミ電解コンデンサは、幅広い分野で使用されており、省エネ、環境対応のニーズに応えていくことで、当社は、より豊かで安心、安全な社会づくりに貢献していく。

ニチコン株式会社

2016年1月28日付 電波新聞掲載