最近の自動車開発では、安全性能や環境性能と車両性能とを電子制御でつなぐ、統合制御が進められている。このため、各種ユニットの電子制御化に伴うアルミ電解コンデンサ搭載量も増加傾向にあるが、今後はより過酷な搭載環境や負荷条件で使用されると予想される。また、スロットル制御から始まったバイワイヤシステムも、ステアリングやブレーキにまで拡大しており、自動車の基本安全性能に影響する箇所へも使用されることから、当然、要求される技術・品質レベルも年々高度化してきている。以下に、当社における自動車用アルミ電解コンデンサの最新技術動向について紹介する。

■自動車向け材料開発のポイント

アルミ電解コンデンサは、図1に示す基本原理で成り立っている。陽極箔はエッチングにより表面積を拡大した上で耐電圧に応じた誘電体皮膜を形成。セパレータに含浸した駆動用電解液(以下、電解液と略す)によるイオン伝導によって、誘電体皮膜に蓄えた電荷を陰極箔に導く。

この原理から明らかな様に、アルミ電解コンデンサの電気性能を司るコンデンサ素子開発ポイントは (1) 電極箔エッチング技術開発 (2) 誘電体皮膜開発 (3) セパレータ開発 (4) 電解液開発の4つに大別される。

電極箔エッチング技術は、静電容量を大きくするために箔表面積の高倍率化を目指し、セパレータ開発は、電極箔の収容面積を高めるために極力薄い厚みで低密度、高耐電圧を目指している。どちらもアルミ電解コンデンサの小形・大容量化に直結する技術であることから、様々な分野のアルミ電解コンデンサに共通の開発ポイントである。ここでは、近年、当社が自動車用途として材料開発のポイントと考えている誘電体皮膜開発及び電解液開発について説明する。

■誘電体皮膜開発

〔1〕定格電圧750V用電極箔

高出力モータを駆動する最新のハイブリッドカーが採用するインバータのシステム電圧は、500V以上の高電圧になっており、電圧変動を考慮した平滑コンデンサの選定条件では定格電圧600V以上が必要となる。アルミ電解コンデンサの電極箔に形成される誘電体皮膜は酸化アルミニウムであるが、ハイブリッドカー用途で使用されている高電圧アルミ電解コンデンサ用陽極箔は、エッチング処理を施したアルミ箔を硼酸アンモニウム溶液中に浸漬して電圧を印加、陽極酸化反応によって誘電体皮膜を形成している。この製造方法に基づく工業製品としての耐電圧限界は、従来600~700V(定格電圧換算で450~550V)であった。当社では数年前から高電圧ハイブリッドカー用途をターゲットに800~1000V級の高電圧誘電体皮膜の製造に取り組み、定格電圧600~750Vのアルミ電解コンデンサを開発した。

今後、ハイブリッドカーの普及が見込まれる中、定格電圧600~750Vの平滑コンデンサの需要が拡大すると考えられ、当社ではさらに改良を進め、(1)高リプル電流対応(長寿命化)(2)小形化 (3)低コスト化 (4)温度特性変化率改善といった4項目を重点的に改善して行く。

〔2〕高耐熱誘電体皮膜

2010年以降に発売される自動車用バッテリー電源は、42Vに移行するとの予測があり、既存の14V電源よりも高電圧化された電力環境で、従来よりも高出力な機器を駆動し、快適性向上や内燃機関の動力ロスを改善することで省燃費に結びつけようと、様々な電子制御システムの開発が進められている。しかし、いずれのシステムも量産車に搭載し、普及に結びつける上での最大の課題はコストとされており、コスト低減こそが42V電源の普及を促すと云われている。

ところで、2001年には世界初の42V電源採用簡易型ハイブリッドシステム搭載車が市場に投入された。この自動車の搭載していたインバータ及びコンバータは、専用の冷却系を備えていたことから、搭載電子部品にとっては熱的に恵まれた環境であった。しかし、今後この様な専用冷却系を備えながら42V電源システムを、コスト面で成立させることは難しいと考えられ、例えばエンジンと冷却系を共用する等でコストダウンが図られていく可能性が高い。専用冷却系を備えている場合の冷却水管理温度は70℃程度であったのに対し、エンジンと冷却系を共用化した場合にはそれよりもはるかに高温度となるため、搭載部品、特にアルミ電解コンデンサにとっては厳しい搭載環境となる。

一般に、アルミ電解コンデンサの絶縁性を示す漏れ電流は、高温度雰囲気中においては著しく増加し、耐電圧は低下する。

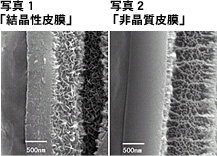

写真1は一般用途向けアルミ電解コンデンサが採用する「結晶性皮膜」である。結晶性皮膜は薄くても耐電圧が高いので小形化に有利な反面、結晶化が進んだ部分では皮膜中に欠陥を生じやすく、高温度雰囲気中では漏れ電流が大きい。一方、写真2に示す「非晶質皮膜」は、結晶性皮膜に比べて同じ耐電圧での誘電体皮膜が厚くなるので静電容量は若干小さくなるが、皮膜中の欠陥部が少ないために、高温度雰囲気中で過酷な充放電・電圧変動などの電気ストレスを加えても皮膜が破壊されにくく、強固な誘電体皮膜となっている。

当社では、当社が大きな市場占有率を有するインバータエアコン分野で培った「非晶質皮膜」技術をベースに、42V電源システム用途に向けた誘電体皮膜を開発した。高温度環境下でも漏れ電流を低く抑制する非晶質皮膜本来のメリットを生かしながら、42V電源システムで必要な静電容量まで電極箔容量を高容量化することに成功し、42V電源機器に向けてこの非晶質皮膜技術を採用した製品を開発した。また、この非晶質皮膜技術によって、従来よりも高リプル電流で発熱の許容温度を高くした設計も可能であることから、自動車以外の分野でも応用展開が可能と考えている。

■電解液開発

〔1〕電解液特性と長寿命化

アルミ電解コンデンサは、エッチングによって粗面化された陽極箔のエッチングピットの奥深くまで有効に活用することで大容量化できる反面、温度によって電解液のイオン伝導度が変化し、アルミ電解コンデンサの温度特性に強い影響を与える。

ところで、電解液はイオン伝導を提供する電解質と、それを溶かす溶媒によって構成されているが、アルミ電解コンデンサの用途によって電解質の種類や濃度を調整し、イオン伝導度を変化させている。イオン伝導度を高めた電解液は、低ESR(等価直列抵抗)性能を有するアルミ電解コンデンサを実現し、また、イオン伝導度を多少犠牲にし、耐電圧の高い電解質を用いることで高電圧用の電解液となる。この様な原理的理由からみても、電解液の性能がアルミ電解コンデンサの電気性能を支配していると言える。

電解液以外にアルミ電解コンデンサの寿命へ影響を及ぼす要素技術として、誘電体皮膜(酸化アルミニウム)の耐久性、アルミケースに収容した素子を封止する封口体のシール性能が挙げられる。この2つの要素技術が目的とするところも、誘電体皮膜の内包する欠陥部や劣化を修復するために電解液消費低減、封口体が電解液の蒸散抑制であることを鑑みると、結局は電解液に関係する。つまり、アルミ電解コンデンサの長寿命化は、商品の設計寿命に対して電解液を有効に使う、マネージメント技術に尽きるともいえる。この様な背景から、当社は高温度環境で長期間使用しても特性劣化の少ない電解質を、薬品メーカーと積極的に共同研究し、自動車分野へ向けたアルミ電解コンデンサ用電解液として採用している。

〔2〕高耐熱高リプルアルミ電解コンデンサ

図2は、製品定格450V500μF(φ51×60L)の105℃保証ネジ端子形アルミ電解コンデンサに、定格リプル電流値の1.5倍を連続印加した過リプル電流印加試験データである。

同一素子に従来電解液と新電解液をそれぞれ含浸して上記試験試料として性能比較したところ、従来電解液品は、試験開始約2時間でケース表面温度が125℃で飽和を示しながら、その後徐々に熱暴走状態に入り、試験開始から約13時間後に圧力弁作動故障に至った。一方の新電解液品は、同じリプル電流負荷でも少ない発熱で推移し、連続通電によって過リプル時間が100時間に及んでも圧力弁作動などの外観上の変化は認められなかった。試験品は、温度定格105℃であることから、当然、この様な過温度状態での使用を保証するものではないが、15年以上の車両ライフに於いて、システムフェール等で一時的にこの様な過負荷や過温度を経験しても、その後の使用に深刻な問題を起こさない設計配慮は必要と考える。特にハイブリッドカーの駆動用モータの要求電力は絶えず変動しており、インバータの平滑用コンデンサに印加されるリプル電流も短時間大電流、高負荷で使用され、自己発熱も過渡状態で推移する。当社ではアルミ電解コンデンサで一般的な定常評価で信頼性評価を行うと共に、過負荷での耐久性能を確認し、安定性を高めておくことによって、実使用における耐久性能を高めることが可能であると考え、自動車用アルミ電解コンデンサを開発している。

■耐振動性能

自動車電装ユニットの搭載場所が車室内からエンジンルームへと拡大する中、搭載電子部品には高温下で過酷な振動にさらされる。エンジンや駆動系にマウントされるユニットでは、面実装のチップ品に振動加速度20~30Gへの対応が要求されており、当社ではこの様な厳しい搭載環境を考慮した耐振動製品の開発に注力し、耐振性を強化したチップ形アルミ電解コンデンサUEシリーズを開発した。

UEシリーズは、チップ形アルミ電解コンデンサの重心位置が比較的高い位置に存在することに注目し、樹脂板の側壁を高くしてコンデンサ本体をホールドする構造としている。さらにプリント基板への密着性を高める目的で補助電極を設けた構造(図3)としている。この構造を採用することにより、座板とコンデンサ本体の間で発生していた共振を抑え、電極端子にかかるストレスを低減することでリード断線等の故障発生を抑制する効果が得られた。この結果、UEシリーズでは、XYZ各方向でそれぞれ30G(10~2000Hz)の強い振動にも対応可能となっている。

■環境対応

自動車用途でも欧州ELV指令により、鉛、六価クロム、水銀、カドミウムの使用が禁止されている。アルミ電解コンデンサでは水銀やカドミウムは従来から未使用であるが、鉛はプリント基板実装タイプの端子やリード棒に施したメッキに含有され、外装チューブにも安定剤として添加されてきた。また、六価クロムは大形アルミ電解コンデンサを機器に固定するための金属バンドアングルの表面処理として使用してきた。当社では環境配慮形の設計を基本に置いて、一般用、自動車用含めて代替材料による環境対応仕様を確立済みである。

■まとめ

アルミ電解コンデンサは小形で大容量なコンデンサを安価に提供できることから、この特長を生かして自動車用途においてもなくてはならない存在となっている。しかし、その他のコンデンサと比較した場合、温度特性、高周波特性などまだまだ改善すべき課題は多い。上述した様にアルミ電解コンデンサは、電解液を使用していることで他のコンデンサにはない大容量を得る反面、電解液の温度依存性でアルミ電解コンデンサの電気特性が決定されることから、当社は電解液開発を積極的に進め、次世代自動車に最適な高信頼性アルミ電解コンデンサを提供して行く。

ニチコン株式会社 長野工場 技術部 石田雅彦

2005年1月7日付 電波新聞掲載